一、数字隔离器介绍

现代电子系统在工业自动化、电信基站电源和电动汽车(EV)车载充电器(OBC)等各种应用设计中面临一系列独特的挑战:

(1)提供高压下的安全性--保护电子控制设备和操作人员安全;

(2)在具有相对较高的地电位差的子系统之间进行有效通信;

(3)防止电气噪声破坏敏感信号。通过在电路设计中引入电流隔离器可以解决这些挑战。电流隔离器是在绝缘栅上耦合电数据或控制信号而没有任何电流流过的器件,因此能够在阻挡噪声的同时传输信号。此外,绝缘栅还可以保护设备和操作人员免受高压影响。

二、核心技术

隔离器一般分为光耦合器和数字隔离器,数字隔离器细分为电容隔离和磁隔离。

1、光耦合器

最早出现的是光耦合器,它是一种混合设备,输入的电信号驱动发光二极管(LED),数据借由LED发出的光传输到隔离栅另一端的光电探测器,然后通过输出缓冲器将光电探测器的电流输出转化为数字输出。通过电-光-电的转换来实现输入与输出之间的隔离。高电平时、LED状态为亮起,低电平时、LED状态为熄灭。

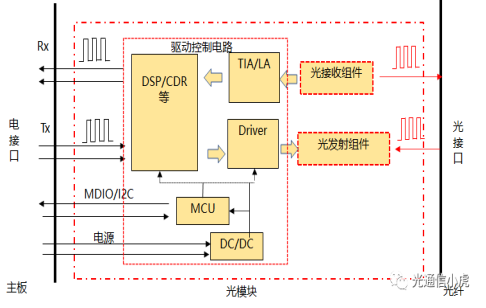

图表1:光耦合器工作原理

光耦合器的优点有:光可抵抗外部电子或磁场的干扰,并且光电耦合技术允许使用恒定信息传输。缺点有:传输数据速率有限(取决于LED的开启和关闭速度),输出受温度影响较大,LED易于老化,功耗较高等等。

2、数字隔离器

在数字隔离器中,以电容耦合隔离器为例,其通过不断变化的电场来传输信息,电容器极板间由电介质形成隔离层。决定电容耦合性能的有极板尺寸,板间距离,电介质材料等等。

图表2:电容耦合隔离器工作原理

电容耦合技术的优点有:在尺寸大小和能量传输方面的高效能够降低集成隔离电路的功耗和成本,对磁场的抗干扰能力较强,使其能够在高密度的磁场环境下运行。缺点有:抗共模噪声能力较差。

数字隔离器不是基于切换LED的PN结以实现信号传输,因此开关速率提高了一个数量级。结合标准CMOS硅技术所采用的较小几何形状和更高可重复性和稳定性的制造工艺所提供的优势,时序参数例如传输延迟、脉冲宽度失真或偏移、器件一致性和共模瞬变抗扰度(CMTI)等得到了极大的改善。在隔离行业中,CMTI基本上是指共模噪声抑制能力,以电压转换速率kV/µs来衡量。光耦的局限性是由于涉及化合物半导体技术的制造工艺,它更适合光学操作而不是去实现快速和高精确性器件。数字隔离器的固有优势帮助电源OEM加强功率转换器控制环路时序,从而提高了效率。

3、光耦合器 VS 数字隔离器

在日益增长的带宽和耗电量的现实世界中,光耦合器已经很难满足新型应用需求,而新的基于CMOS的数字隔离器则能有效此类问题。最常见的隔离应用是在工业市场,例如工厂自动化、工艺控制、可编程逻辑控制器(PLC)或工艺自动化控制器(PAC)、电机控制逆变器和不间断电源(UPS)等设备。工业自动化是隔离器的最大市场,工业系统设计人员非常重视CMOS隔离器带来的高温操作、卓越的器件一致性、低偏移和高抗噪性。

其他重要应用包括用于电信基站和服务器的隔离电源,它们为我们日益发展的互联世界——物联网背后的基础设施提供动力。数字技术的早期采用者是隔离电源制造商。这些电源主要用于服务器和电信基站。对于这个市场,最关键的参数是功率密度,或称为W/mm3。它有助于全球倡议绿色的组织去建立更清洁的环境,同时也要求更高的效率以减少能源浪费。事实证明,拥有更高效率的系统也意味着更少的热量损失,这使得系统尺寸能够进一步缩小,因为不再需要占用较大空间的散热器。与光耦相比,CMOS数字隔离器技术的最大影响在于这些新型隔离器件的时序特性。

另一个快速兴起的数字隔离器市场是汽车市场。尽管传统的基于内燃机(ICE)的汽车几乎不使用任何隔离器,但自从引入电动汽车(EV)以来,这已经发生了变化。电动汽车或各种形式的混合动力电动汽车(HEV)现在具有200V-400V的高压电池,并且未来计划用更高的电压以实现更高的功率和/或容量以最大化每次充电后行驶的距离。这种高压电池需要使用隔离器来实现车辆内不同电压域的安全和信号传输。由于其高温操作、稳定性和抗噪性的要求,汽车行业也成为数字隔离器技术的早期采用者。终端应用如电池管理系统(BMS)和充电器正在推动EV/HEV市场对隔离器的需求。

除去以上的领域,数字隔离器在军用电子系统、航空航天电子设备和消费电子等领域应用广泛,未来将不断替代光耦合器。

三、应用场景

据市场调查机构IHS的研究指出,隔离器市场在每年均稳健成长,2016年已达到约16亿美元的产值,其中尤以汽车、通信、光伏和工业应用领域所带动的隔离元器件需求成长最为猛烈。

1、工业自动化

在工业自动化中,可编程逻辑控制器(PLC)的工作信号和通信传输电压都是24V,而系统核心电子元件基本都为5V,这时候需要隔离器件以保证24V-5V的安全;电网上则是更高的高压与低压传输;对于电机驱动,控制板和马达距离往往会很远,需要较长的通信电缆连接,电缆会和参考电平地线形成回路,从而带来噪音,需要通过隔离切断地线回路,从而消除噪声干扰;对于楼宇自动化、工业运输等方面,也都需要总线隔离技术。

工厂存在很多高压设备,通过隔离方案不仅能保护电子系统和人员,也能抑制噪声以确保设备的可靠度和稳定性。随著工业自动化应用对相关设备的性能要求提升(高安全、高抗干扰性与长寿命),内置隔离技术也开始发生转变,传统的隔离使用光耦合技术,由于先天的特性逐渐难以满足工业自动化设计需求,包括可靠性较差、时序特性不佳、没裕量的共模瞬态噪声免疫(CMTI)、能源效率低等,促使行业开始将目光移至新型的CMOS电容耦合数字隔离器方案。

CMOS数字隔离器采用开关键控调制技术的CMOS设计,并使用差分电容耦合,可以达成高可靠度和稳定性,不会随温度、工作电压和产品寿命而改变,另外还具备卓越的时序特性,包括低传输延时、低传输延迟偏差等。更重要的是,CMOS数字隔离器具有高共模瞬态噪声免疫(CMTI),而且相对于光耦,只需要较小的功率,所以可以降低总体系统功耗。

据IHS统计,2017年全球工业自动化设备市场规模估计约为2022亿美元,2019年约为2182亿美元,2017~2019年复合增长率约为3.9%,随着全球工业4.0的持续推进,全球工业自动化设备市场规模将稳步增长。

在国内,据赛迪顾问预测,2019年中国工控市场规模约为2053亿元,到2021年约为2600亿元,2019~2021年复合增长率约为12%。

随着工业自动化设备的市场规模的不断增长,数字隔离器由于其优异的性能将逐步对光耦合器进行替代,其市场规模随之不断增大。

2、新能源汽车

复杂的路况,高速运行时的噪声,对新能源汽车控制系统产生极大的干扰,这些都导致汽车应用对安全有更为严格的要求,对应新能源汽车使用的隔离器要求更高。为了满足不断严格的质量和可靠性要求,汽车系统设计人员开始转而使用数字隔离器代替光电耦合器,为混合动力汽车(HEV)电池监控以及电源转换应用提供安全隔离。与光电耦合器不同,数字隔离器基于标准晶圆CMOS半导体工艺,该工艺用于汽车系统中具有良好的口碑。

数字隔离器在电动汽车上的应用场景包括车载充电、电源管理、充电桩、通讯总线以及系统监测。以EV系统为例,有许多模块使用隔离,例如:OBC(车载充电器)、电池管理系统(BMS)、CAN总线、DC - DC转换器、牵引逆变器和加热/冷却装置。其中车载充电器(OBC)用于将120V或240V AC从墙壁插座或墙壁充电器转换为DC电压,以便为汽车电池充电。

DC-DC转换器用于将直流电压从一个电压域转换为另一个电压域,以便为各种辅助系统供电。这里面需要电流隔离的功能,辅助功率模块(APM)变压器初级侧的高压开关需要隔离栅极驱动器。

据市场机构调研IHS数据,2018年全球电动汽车车载OBC和DC-DC市场规模约70亿元,未来几年随着新能源汽车产量的逐年提升,预计到2030年全球电动汽车车载OBC和DC-DC市场规模将达到1000亿元。应用于车载OBC和DC-DC转换机的数字隔离器将随之不断增加。

扩展到整个新能源汽车电子领域,根据IHS数据,2018年全球新能源汽车销量约为201.8万辆,预测在2025年全球新源汽车销量达到2074万辆,2018-2025年全球新能源汽车销量CAGR约39.49%。IHS预测未来三年全球汽车电子市场将从2017年的2070亿美元增长至2020年的2400亿美元,三年复合增速5.05%。新能源汽车的需求的不断增加,数字隔离器对光耦合器的替代,将极大推动数字隔离器的市场需求。

3、光伏逆变器

太阳能电池板将阳光转换为直流电压,必须将其转换为高压交流电,以最大程度减少线路损耗并实现更长的电力传输距离。PV太阳能逆变器就执行这种直流到交流转换,是任何光伏发电系统中最关键的部件。以常见的光伏逆变器--单相光伏逆变器为例,脉宽调制(PWM)全桥转换器电压开关在全桥输出端合成了一个离散的(尽管噪声较大)的60 Hz电流波形。高频噪声分量进行电感滤波,产生中等幅度60 Hz的正弦波。滤波后的波形然后通过一个输出变压器,它执行三个功能:首先进一步平滑交流波形; 第二,它校正电压幅度以满足规定的电网要求,第三,将逆变器的直流输入与高压交流电网进行电流隔离。

光伏系统预计将以完整额定输出可靠运行至少25年,光伏逆变器暴露在高温或寒冷温度下25年,会导致在逆变器中使用的组件暂停使用。显然,提供电流隔离的光电耦合器等组件,没有机会“走远”。光耦合器的LED亮度逐渐变淡,发光,停止运转。这些精巧组件的解决方案包括用高价值薄膜电容器替换电解电容器(更高的可靠性,但成本更高)。最佳的长期解决方案是关闭光耦合器,这有利于现代CMOS隔离元件。

CMOS工艺技术具有高可靠性,成本效益,高速运行,小特征尺寸,低工作功率和工作稳定性,电压和温度极限,以及许多其他的优点。此外,与光耦合器中使用的砷化镓(GaAs)工艺技术不同,CMOS制造的器件没有固有的磨损机制。底层CMOS隔离单元是电容式,全差分和高度优化的,用于紧凑的定时性能,低功耗操作,以及对外部场和快速共模瞬态引起的数据错误的高抗扰度。事实上,CMOS工艺技术带来的优势与专有的硅产品设计相结合,首次成为可靠的“接近理想”隔离器件。这些器件具有更高的全面功能集成度,更高的可靠性(60年以上的隔离屏蔽寿命),最高VDD的40℃至+ 125℃的连续工作,以及性能,功耗,电路板空间节省和易用性。

据IHS调查数据显示,受太阳能模组的下游需求驱动,宽禁带半导体--碳化硅(SiC)和氮化镓(GaN)将引领太阳能逆变器隔离器市场在2020年达到14亿美元。

另外,据IHS Markit报道,由于老化的太阳能光伏装置的庞大且不断扩大的安装基数推动了部署,全球对替换逆变器的需求可能会增长近40%,到2020年达到8.7GW。据Yole预测,预计到2023年全球光伏逆变器市场规模将达到96.72亿美元,中国光伏逆变器市场规模在经过震荡调整后,2020年开始强劲复苏,2025年左右将重回92.80亿元人民币水平。光伏逆变器市场规模的增加将带动数字隔离器市场规模的增加。

四、行业生态

1、国外厂商

在全球范围,目前能做到数字隔离器的厂家不多,总体格局以国外大厂为主,国内少数。主要大厂有德州仪器TI、Silicon Labs。其中,TI的产品线包括数字隔离器、隔离电源、隔离接口、隔离栅级驱动、隔离放大器和隔离ADC,以应对不同的应用场景,通过集成化使得开发更方便,可靠性更强。SiliconLabs在新能源汽车细分领域数字隔离器做到行业第一,总出货量已达3000万颗以上。Silicon Labs提供种类颇丰的产品线家族,可替换光耦、继电器等产品,产品组合包括隔离驱动器、电流放大隔离、集成DC-DC的数字隔离器等多种产品线。Silicon Labs的隔离产品性能优异,隔离势垒有效生命周期长达100年,隔离性能10倍于光耦,隔离性能达5 kVrms (UL),最高为 1414 VRMS VIORM(VDE),工作温度-40℃至125℃,传输延迟在10ns以内。在2017-2018年间,10大OEM车厂有7家采用了SiliconLabs的隔离方案,广泛引用于包括BMS、牵引驱动、OBC、充电桩的领域。

2、国内厂商

在国内,数字隔离器的主要厂商为荣湃半导体、纳芯微、川土微电子、北京中科格励(中科院自动化所下属企业)。

荣湃半导体(上海)有限公司:致力于打造全球技术领先的高性能模拟集成电路产品提供商,专注于模拟集成电路的研发和销售。公司汇聚了一批来自于美国高通公司,美国芯科实验室公司和美国德州仪器公司等世界模拟集成电路技术领先公司的IC设计师。公司产品涉及三大领域:安全性领域产品,感应性领域产品和物联网领域产品。目前已经上市的产品有数字隔离器π1XX系列产品,本系列产品的综合性能优于目前市场上同级别产品数倍(如速度快4倍,工作电流降低5倍,延迟降低2.5倍等),本系列产品填补了中国数字隔离器芯片领域的产品空白,极大地扩大了隔离器的应用范围。

苏州纳芯微电子股份有限公司:致力于高性能集成电路芯片的设计、开发、生产和销售,是国内第一家专业面向传感器系统,提供一站式传感器IC解决方案和持续技术支持的IC设计公司。其凭借创新的隔离工艺与高可靠性设计及制造管控,实现业界最高水准的CMTI指标,有效隔离共模噪声;隔离耐压等级在符合安规要求3.75kV/5kV等级上还有丰富余量;提供业界最佳芯片级ESD能力,HBM模式达到±6kV;优异的系统级ESD、EFT及抗浪涌能力;基于纳芯微在工业及汽车领域成功量产导入经验,为客户提供快速交付与本地化支持。2017年,纳芯微推出满足AEC-Q100车规级标准的NSi81xx系列EMC增强型多通道数字隔离芯片,从而将其产品线扩展至通用IC领域。NSi81xx系列数字隔离芯片采用特制的高压隔离芯片工艺,可提供符合UL1577的多种电气隔离耐压(3.75kVRMS,5kVRMS),且具有高电磁抗扰度和低辐射的特性,数据率高达150Mbps,延时小于10ns,共模瞬态抗扰度(CMTI)高达100kV/us。NSi81xx系列高可靠性多通道数字隔离芯片的推出打破了国外数字隔离技术垄断。由于NSi81xx符合AEC-Q100 Grade 1品质要求,也可用于电动汽车、充电桩等新兴应用。” 其数字隔离芯片将在标准数字隔离基础上陆续推出I2C双向数字隔离芯片及485数字隔离芯片等,不断完善产品组合,为客户提供更多选择。

上海川土微电子有限公司:成立于2016年,目前公司有卫星导航专用射频芯片和隔离器芯片两条核心产品线,其中,射频芯片产品是全模式、全频点的卫星导航专用射频芯片,可以覆盖北斗、GPS、GLONASS、Galileo系统,已成功在海事渔业、指挥救援、高精度导航等领域实现商用。隔离器芯片产品线则是基于SiO2电容隔离的隔离器芯片,已经量产包括双通道至六通道在内的全系列数字隔离器芯片。

北京中科格励微科技有限公司:是中科院自动化研究所孵化的高新技术企业,在国内率先设计出制造磁耦(数字隔离器),填补了国内空白,打破了外国芯片公司的技术垄断。已在国防科工领域被多家用户应用,为军工国产化率的提高做出了重要贡献。

五、投资分析

在全球范围,目前能做到数字隔离器的厂家不多,总体格局以国外大厂为主,国内少数。从行业角度来看,数字隔离器替代光耦是必然趋势,在新能源汽车、光伏逆变器、5G基站等下游需求旺盛和国产替代的双重机遇下,较早布局数字隔离器的企业将处于领先位置。目前荣湃半导体、纳芯微、川土微电子已经处于国产阵营第一梯队,迎来快速发展。

购物车中还没有商品,赶紧选购吧!

购物车中还没有商品,赶紧选购吧!